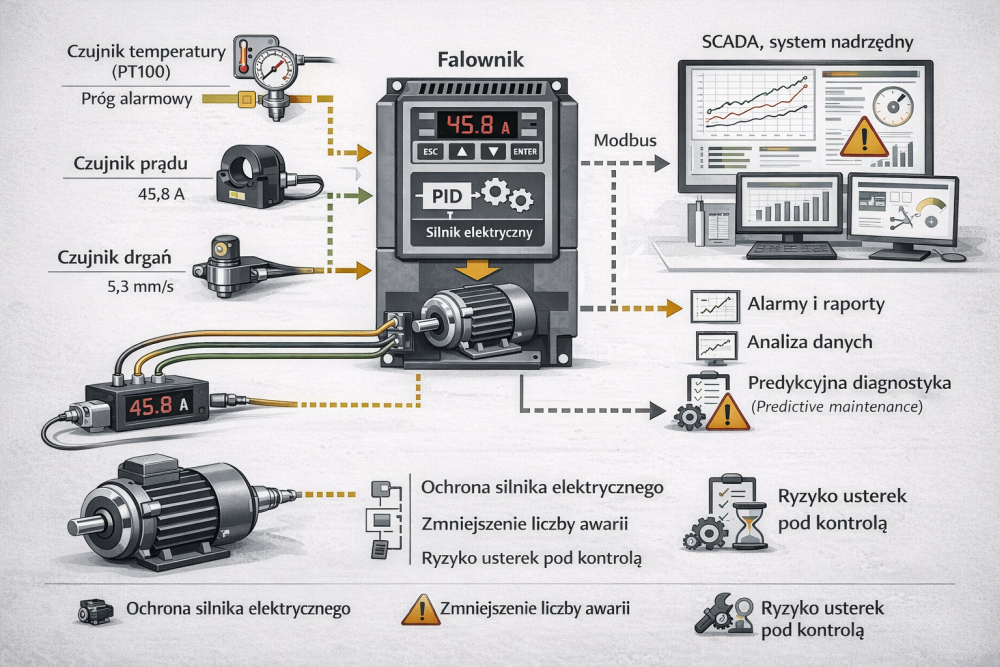

W nowoczesnych zakładach przemysłowych nieplanowany przestój linii produkcyjnej generuje znacznie wyższe koszty niż sama inwestycja w automatykę. Dlatego coraz większy nacisk kładzie się na diagnostykę stanu napędów elektrycznych, której fundamentem jest współpraca czujników przemysłowych z falownikami.

Falownik, wyposażony w odpowiednie dane pomiarowe, przestaje być jedynie urządzeniem regulującym prędkość silnika. Staje się aktywnym elementem ochrony, analizy i predykcji awarii, co ma kluczowe znaczenie dla utrzymania ruchu.

Najczęstsze przyczyny awarii napędów elektrycznych

Z doświadczenia serwisowego wynika, że większość uszkodzeń silników i układów napędowych wynika z:

- długotrwałych przeciążeń,

- przegrzewania uzwojeń,

- niewspółosiowości mechanicznej,

- zablokowania elementów wykonawczych,

- niestabilnych warunków zasilania.

Wczesne wykrycie tych zjawisk jest możliwe tylko wtedy, gdy system napędowy jest monitorowany w czasie rzeczywistym.

Czujniki jako źródło danych diagnostycznych

Czujniki prądu

Monitorowanie poboru prądu silnika pozwala:

- wykryć przeciążenia mechaniczne,

- zidentyfikować zatarcia lub blokady,

- ocenić stopień zużycia elementów napędowych.

Falownik analizuje prąd w sposób ciągły i może reagować jeszcze zanim dojdzie do wyzwolenia zabezpieczeń.

Czujniki temperatury

Czujniki temperatury montowane:

- w uzwojeniach silnika,

- na łożyskach,

- w obudowie napędu,

umożliwiają dynamiczną ochronę termiczną. W przeciwieństwie do klasycznych zabezpieczeń bimetalicznych, falownik reaguje płynnie, redukując prędkość lub moment zamiast gwałtownego zatrzymania.

Czujniki drgań i wibracji

Coraz częściej stosowane w aplikacjach o podwyższonych wymaganiach niezawodności:

- linie produkcyjne,

- wentylatory przemysłowe,

- układy transportowe.

Zmiana charakterystyki drgań jest jednym z pierwszych sygnałów zużycia mechanicznego.

Falownik jako element systemu ochrony

Nowoczesne falowniki posiadają zaawansowane funkcje ochronne, takie jak:

- ochrona przeciążeniowa,

- ochrona przed przegrzaniem,

- wykrywanie asymetrii obciążenia,

- monitoring momentu obrotowego.

Integracja z czujnikami pozwala na precyzyjne dopasowanie progów alarmowych do rzeczywistych warunków pracy, a nie wartości katalogowych.

Predykcyjna diagnostyka napędów (Predictive Maintenance)

Jednym z najważniejszych trendów w automatyce przemysłowej jest przejście z:

- konserwacji reaktywnej

na - konserwację predykcyjną.

Falownik, analizując dane historyczne z czujników, może:

- wykrywać stopniowe pogarszanie się parametrów,

- sygnalizować potrzebę przeglądu,

- zapobiegać awariom krytycznym.

To realne narzędzie do optymalizacji kosztów utrzymania ruchu.

Integracja z systemami nadrzędnymi

Dzięki komunikacji przemysłowej (np. Modbus, Profibus, Ethernet), dane z falowników i czujników mogą być:

- wizualizowane w systemach SCADA,

- archiwizowane,

- analizowane w systemach MES.

Pozwala to na pełną transparentność stanu napędów w całym zakładzie.

Korzyści dla utrzymania ruchu i produkcji

Zastosowanie czujników w połączeniu z falownikami przekłada się bezpośrednio na:

- zmniejszenie liczby awarii,

- krótszy czas reakcji serwisu,

- wydłużenie żywotności silników,

- stabilność procesu produkcyjnego,

- niższe koszty eksploatacyjne.

Podsumowanie eksperckie

Diagnostyka napędów elektrycznych oparta na czujnikach i falownikach to dziś nieodzowny element nowoczesnej automatyki przemysłowej. Odpowiednio zaprojektowany system monitoringu pozwala nie tylko chronić silniki, ale również aktywnie zarządzać ich pracą i przewidywać awarie, zanim wpłyną one na produkcję.

Dla zakładów przemysłowych oznacza to większą niezawodność, bezpieczeństwo i przewidywalność kosztów.